L’applicazione di etichette può essere considerato un lavoro semplice e a volte viene eseguito manualmente.

Nella realtà quando la superficie è cilindrica o conica, come quella di bottiglie, lattine e barattoli l’applicazione manuale genera una serie di imperfezioni che si palesano quando i prodotti sono posizionati uno accanto all’altro sullo scaffale di un punto vendita.

Un’etichettatura non accurata condurrà inevitabilmente i clienti a scegliere un prodotto confezionato meglio.

Le problematiche generate da un’applicazione manuale possono essere diverse:

- etichette non allineate

- grinze, bolle d’aria e pieghe

- impegno di tempo

- bassa efficienza operativa

L’accuratezza dell’applicazione di un’etichetta richiede una notevole attenzione e precisione da parte dell’operatore e in ogni caso sarà impossibile produrre etichette perfettamente posizionate sulle bottiglie.

Fortunatamente ci vengono incontro gli applicatori manuali o semi-automatici, progettati per applicare le etichette sui contenitori sia cilindrici che conici, producendo un risultato professionale con un investimento contenuto.

Approfondisci i modelli di applicatori di etichette

http://www.acsistemisrl.com/applicatori-manuali.html

http://www.acsistemisrl.com/applicatori-automatici.html

Esiste un’ampia gamma di applicatori di etichette per incontrare qualsiasi richiesta operativa e per applicare etichette di ogni dimensione e forma:

- applicatori per etichette avvolgenti il contenitore

- applicatori per etichetta solo fronte o fronte-retro

- applicatori per contenitori con superfici piane

Sia che si scelga una soluzione completamente manuale o semi-automatica, in entrambi i casi si avrà il vantaggio di un grande risparmio di tempo e del posizionamento ordinato dell’etichetta

I distributori di etichette manuali sono pensati per le piccole produzioni e vengono azionati manualmente da una leva o imprimendo una rotazione al contenitore.

Gli applicatori semi-automatici sono costituiti da una parte meccanica e da una parte elettronica. Sono progettati per soddisfare qualsiasi esigenza di etichettatura, si adattano facilmente a contenitori di vari diametri ed altezze. Possono raggiungere velocità fino a 1.200 etichette/ora con un posizionamento preciso dell’etichetta.

Il processo di cambio formato di etichetta e/o bottiglia è veloce e semplice

Gli applicatori di etichette manuali e semi-automatici offrono anche un ulteriore vantaggio: possono essere spostati facilmente perché hanno dimensioni contenute

Quando si sceglie un applicatore manuale o semi-automatico di etichette, per identificare il modello corretto è necessario valutare i seguenti parametri tecnici:

- Altezza e Diametro del contenitore

- Forma del contenitore

- Diametro massimo esterno e anima interna del rotolo di etichette da applicare

- Larghezza dell’etichetta supportata

- Tipologia di etichetta che è possibile applicare (se si devono applicare etichette trasparenti verificare che l’applicatore semi-automatico possa applicarle)

- Spazio (gap) fra un’etichetta e l’altra

- Spessore totale supportato dell’etichetta + la siliconata.

È consigliabile anche valutare lo spellicolatore in base al materiale dell’etichetta. Esistono materiali più flessibili come il polipropilene e altri materiali sintetici che tendono a spellicolarsi in modo non omogeneo provocando comunque grinze all’atto dell’applicazione.

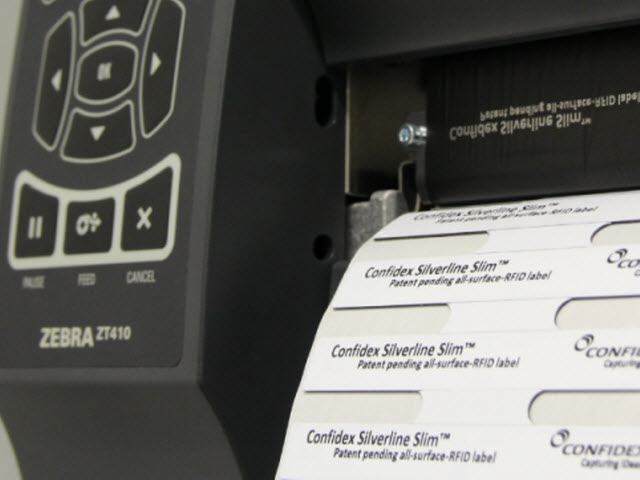

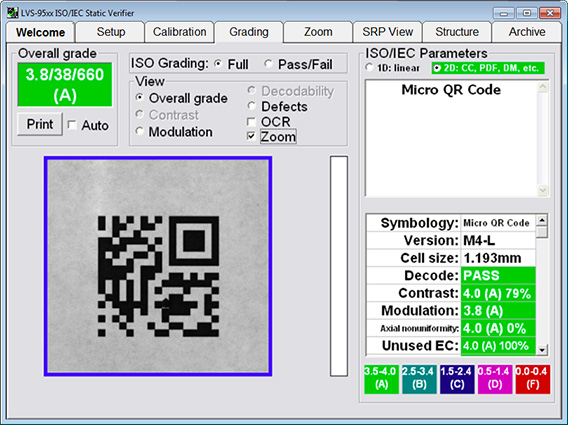

Tra le soluzioni semi-automatiche esistono sistemi di stampa applica che consentono di stampare i dati variabili, come lotto, data e codice a barre su un’etichetta prestampata e applicarla sul contenitore cilindrico.

Un dispositivo unico di stampa e applica elimina le problematiche legate all’allineamento dell’etichetta, alleggerisce il lavoro dell’operatore, ottimizza i costi e gli sprechi legati ad etichette prestampate. Stampando tutti i dati variabili nel momento dell’applicazione dell’etichetta in funzione delle reali necessità offre un beneficio economico e un risultato con qualità professionale.

Ing. Cristina Urbisaglia

Hai domande? Ti occorre aiuto?

Contattaci

Tel. 06.51848187